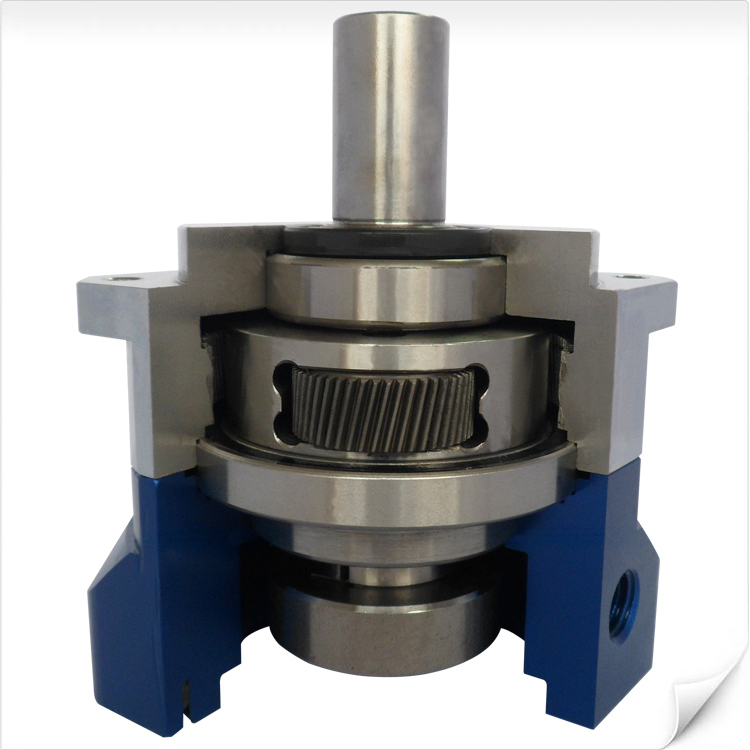

大家在使用伺服行星減速機的過程中,有沒有經(jīng)常遇到斷軸的情況呢?經(jīng)常有用戶咨詢我們,伺服行星減速機為什么會出現(xiàn)斷軸,斷軸了要怎么處理。今天就在這里給大家詳細講解下伺服行星減速機斷軸的原因和解決方法。

伺服行星減速器的斷軸主要體現(xiàn)在以下兩個方面:驅(qū)動電機的輸出軸斷裂,伺服行星減速器的輸出軸斷裂。

一、驅(qū)動電機的輸出軸斷的原因

如果驅(qū)動電機的輸出軸斷裂,原因是驅(qū)動電機和減速器在裝配時中心不一致,導(dǎo)致軸斷裂。

當伺服行星減速機在運行一段時間后,驅(qū)動電機的輸出軸斷了。我不知道你是否仔細觀察了軸的一部分。仔細觀查驅(qū)動電機折斷的輸出軸橫斷面,會發(fā)現(xiàn)橫斷面的外圈較明亮,而越向軸心處斷面顏色越暗,最后到軸心處是折斷的痕跡(點狀痕)。出現(xiàn)這種情況大多數(shù)是因為驅(qū)動電機和行星減速機裝配時兩者不同心所致。

二、伺服行星減速機的輸出軸折斷

如果不是伺服電機軸斷,而是行星減速機的輸出軸折斷,除了行星減速機輸出端裝配同心度不好的原因以外,還會有以下幾點可能的原因。

首先,錯誤的選型致使所配減速機出力不夠。

有些用戶在選型時,誤認為只要所選行星減速機的額定輸出扭矩滿足工作要求就可以了,其實不然,120型精密行星減速機廠,一是所配電機額定輸出扭矩乘上 減速比,得到的數(shù)值原則上要小于產(chǎn)品樣本提供的相近減速機的額定輸出扭矩,二是同時還要考慮其驅(qū)動電機的過載能力及實際中所需1大工作扭矩。

2、減速機輸出軸所承受瞬間的沖擊扭矩超過額定輸出扭矩的 2 倍。

其次,在加速和減速的過程中,減速機輸出軸所乘受瞬間的扭矩如果超過了其額定輸出扭矩的2倍,并且這種加速和減速又過于頻繁,那么最終也會使減速機斷軸。如果發(fā)生這種情況,應(yīng)仔細計算并考慮增加扭矩余量。

掌握了伺服行星減速器斷軸的原因,然后在"紐格爾"下學習如何處理伺服行星減速器的軸斷裂問題。這種方法是焊接的方法。

一、焊前準備

a.設(shè)計焊接坡口及間隙。

焊接前將該軸斷裂部位加工平整,同時為減小焊接應(yīng)力,在焊接坡口的設(shè)計上采取了一定措施。首先根據(jù)斷裂情況及零件直徑設(shè)計了U型坡口,坡口上寬為20mm,深度為37mm。為了使槽的形狀一致,使斷裂部的端面平坦化,使用成形車刀加工槽。為避免應(yīng)力集中,坡口各部位應(yīng)倒圓,以減少母材熔入焊縫金屬中的比例,行星減速機轉(zhuǎn)矩,防止焊接裂紋的產(chǎn)生。焊接間隙對焊縫質(zhì)量也有重要影響,間隙過小易產(chǎn)生未焊透或焊縫堆積過高的缺陷,伺服電機直角行星減速機,間隙過大則容易燒穿。

2、 焊前清理。

焊前必須將圓柱齒輪減速機該軸焊接部位的坡口及鈍邊表面鐵銹、油污、水分及氧化皮清除,先采用火焰烘烤清除水、油,然后用手工砂布或砂輪機打磨,進行除銹處理。氧化膜可以通過磨床直接去除,而丙酮或乙醇可以用來清除一些難以清除的油類污染。

二、焊接

焊接時,為防止焊接變形,行星減速機論壇,應(yīng)在坡口處加定位塊,以保證焊縫間隙相等。為了避免軸的焊接變形,定位點焊接的位置選擇在定位塊的兩側(cè)。為了防止裂紋的產(chǎn)生,還應(yīng)降低整個焊接區(qū)域的冷卻速度。焊接時應(yīng)沿軸線均勻焊接。每層焊縫焊完后,應(yīng)對焊縫外觀進行目視檢查。如有氣孔、夾渣、裂紋等缺陷,應(yīng)采用碳弧氣刨去除。補焊后可繼續(xù)施焊。當焊至定位塊高度時,待焊縫冷卻溫度不低于200 ℃時,打掉定位塊,繼續(xù)施焊。堆積高度應(yīng)超過原始軸的直徑,留有足夠的機器余量。

三、焊后處理及機加工

四、焊后用石棉被覆蓋保溫,以降低淬硬程度,避免脆裂。為消除焊接應(yīng)力,可用乙炔火焰將焊縫區(qū)加熱至350~550℃,埋在熱砂或者白灰中緩慢,直至到常溫。焊接處外觀要求整齊美觀,焊縫均勻,無氣孔、夾渣、未熔合、飛濺和咬邊現(xiàn)象。檢查外觀是否合格,輸出軸焊接部件將外圈和端面重新調(diào)整到要求的尺寸。

上述的焊接修復(fù)方法簡單實用,成本低,而且經(jīng)過驗證,焊接修復(fù)后的行星減速機輸出軸不論在強度、精度等方面幾乎與之前沒有差別,完全可以正常使用。因此,當你的行星減速器有一個斷裂的軸問題,你不必擔心,你可以根據(jù)以上的操作來修復(fù)它。